VIVO nedávno v Číně představilo svoji novou řadu telefonů X200 a my jsme vám přinesli podrobné první dojmy jak na model X200 Pro, tak na X200 i malou vlajkovou loď X200 mini. Zároveň jsme měli unikátní možnost nahlédnout pod pokličku jejich výroby, a to přímo v srdci Viva, Dongguanu, jen kousek od čínského Silicon Valley, jak se přezdívá Šen-Čenu. V sídle Viva jsme měli možnost nahlédnout jak do výroby, tak do testování a vývoje nových telefonů.

Pohled do zákulisí. Jak se vyrábí a co musí vydržet VIVO telefony? – reportáž

Mobilní telefony vyrábí VIVO už 20 let

Vivo není vůbec tak mladá společnost, jak by se mohlo z našeho evropského pohledu zdát. Založena byla před bezmála 30 lety, ale vyráběla zejména klasické a bezdrátové domácí a kancelářské telefony. Až v roce 2004 vyrobila první mobilní telefon a o sedm let později pak první chytrý mobil pod značkou Vivo. Až v roce 2014 pak začala expanze mimo Čínu, na globální trhy, která pokračuje dodnes, protože například ani v Evropě není Vivo v celé řadě zemí zatím přítomno. V roce 2019 pak založilo svou druhou značku IQOO, s tou se ale v Česku nesetkáváme. V Číně jsme si ale i tyto zajímavé telefony zejména střední třídy mohli prohlédnout.

V roce 2023 prodalo Vivo bezmála 90 milionů telefonů a svoje vývojová centra má kromě domovského Dongguanu v dalších šesti čínských městech. Výroba pak probíhá jak právě v Dongguanu, tak v druhé továrně v Chong Qingu a dohromady mají továrny kapacitu až 200 milionů telefonů, Vivo tedy má dostatečnou kapacitu továren k růstu.

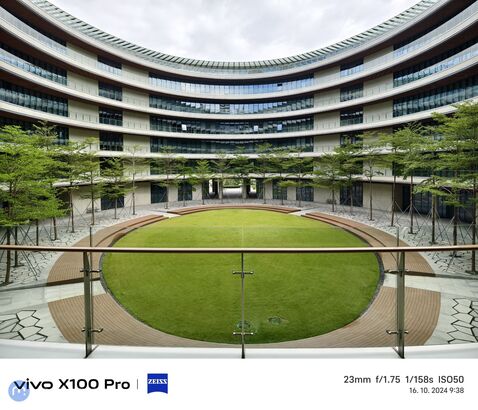

Srdce Viva je právě tady, v Dongguanu, kde byl v roce 2020 dokončen velký Vivo Instrustrial Park s rozlohou přes 6 milionů metrů čtverečních. Centrální kruhová budova je zasazena do rozsáhlých parků a kolem jsou rozesety budovy s vývojovými laboratořemi, továrna, kancelářské budovy a dokonce také trojice budov s apartmány zaměstnanců. Pracuje tu zhruba 10 tisíc lidí, zhruba polovina z celkového globálního počtu zaměstnanců VIVA

A není to jen o práci, rozhlehlý areál obsahuje i fotbalové hřiště nebo hned několik basketbalových a tenisových hřišť. Vzhledem k teplotě 35 stupňů jsme ale v době naší návštěvy nikoho venku sportovat neviděli. Každý měsíc se zde ale pořádají turnaje pro zaměstnance, které jsou údajně velmi oblíbené.

Musí vydržet stovky pádů a mráz až -40 stupňů

Než se každý model telefonu dostane do výroby, musí v rámci vývojového procesu projít spoustou náročných testů. My jsme měli možnost některé z nich vidět v praxi a musím přiznat, že některé byly skutečně zajímavé. Nejdrsnější jsou samozřejmě takzvané drop-testy ve speciální laboratoři. Napodobují se zde náhodné pády z výšky 1 až 1,5 metru na mramor a drsné povrchy včetně smirkového papíru. Telefony se testují také s ochrannými pouzdry. Speciální válce, ve kterých telefony padají z výšky 1 metru pak ještě telefony pořádně prověří. A kritéria jsou přísná. Minimálně po 100 otočeních nesmí prasknout displej, 300 otočení pak musí vydržet vnitřní konstrukce telefonu včetně základové desky.

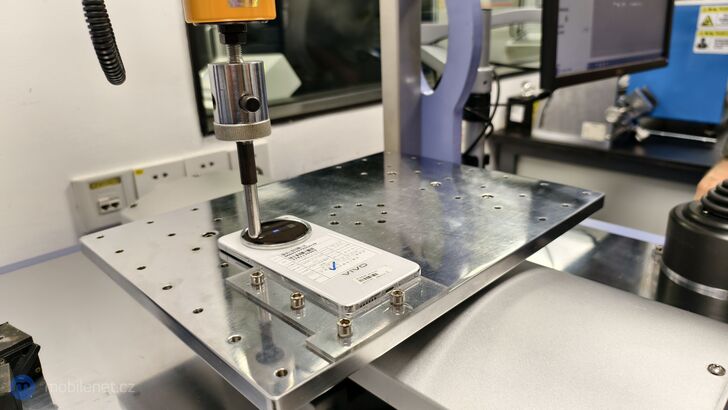

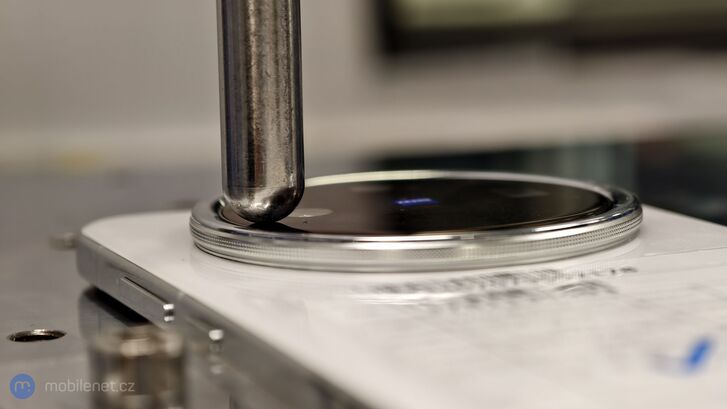

Hned vedle se pak velmi reálně testují telefony pro případ, kdy se na ně někdo sedne v kalhotech. Vyvíjen je zde tlak 30 kilogramů, a to tisíckrát. Nechybí test torzní tuhosti nebo zkouška statického tlaku na malý bod. Úvodní zatížení je 20 kilogramů a prasklina se objeví většinou při tlaku na displej až kolem 35 kg. Pro telefony s ohebným displejem, jako je Vivo X Flip je připravena speciální testovací stolice pro skládání, kdy telefon musí projít minimálně 200 tisíci cykly, některé kusy ale projdou i více než dvojnásobkem zavření a otevření.

Ne vše se ale testuje automatizovaně. Třeba USB-C konektor musí vydržet minimálně 1000 vypojení a zapojení a pracovní toto testuje ručně. Velký důraz se klade na testování voděodolnosti a prochutěsnosti. Odolnost IPx4 až IPx8 se testuje přímo zde, odolnost na IP69 vivo provádí externě. Velmi zajímavý je pak test koroze. Telefony jsou ve speciální komoře vystaveny solné mlze po dobu 2 hodin s následným působením vysoké vlhkosti po dobu 22 hodin pro urychlení korozních účinků.

Telefony Vivo musí vydržet také extrémní teploty, což se testuje ve speciálních komorách. Například po 24 hodinách v mrazu -40 stupňů se musí být schopen telefon zapnout a normálně fungovat. V druhém testu po půlhodinovém pobytu ve stejném mrazu přesunou během 5 vteřin zapnutý telefon do komory s vysokou teplotou 75 stupňů, opět na půl hodiny. A celý cyklus se takto opakuje po dobu 32 hodin. Vývoj a testy telefonů jsou tak skutečně důkladné a než se telefon dostane na výrobní linku, vyžaduje to tisíce hodin testování.

Nejdříve složit základní desku, o patro výš celý telefon

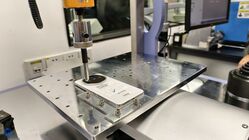

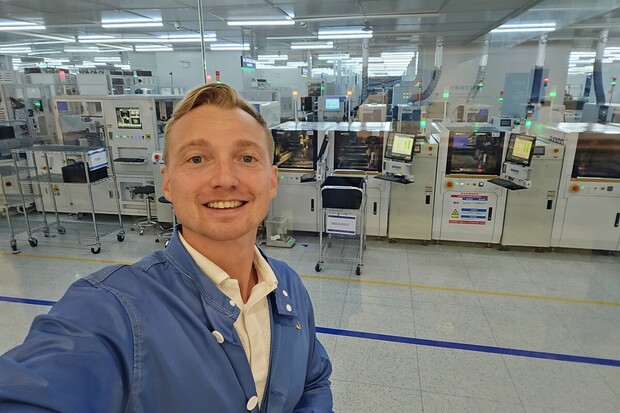

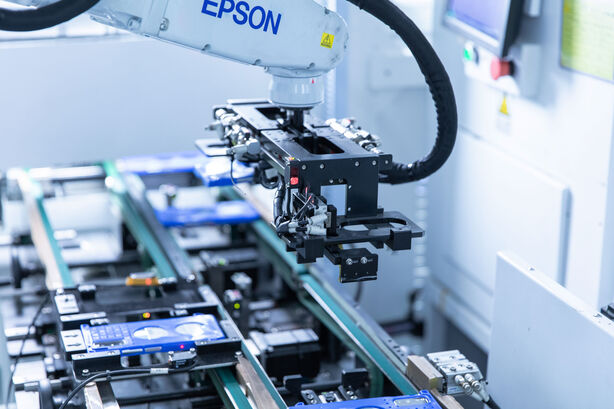

V Dongguanu vyrábí vivo jak základní desky, tak celé telefony. Převlékáme se do ochranných oděvů, protože uvnitř panuje vysoká čistota a velmi kontrolované prostředí. V SMT dílně se 30 linkami se na každé z nich může vyrobit až 400 základních desek za hodinu. Po úvodním nanesení pájecí pasty vysokorychlostní stroje SMT umisťují 1 400 součástek za minutu. Přesnost pájení pak zajišťuje stínění dusíkem, správný odvod tepla od procesoru a dalších komponent pak zajišťuje pět různých vodivých past.

A když je základní deska hotová, je na čase o patro výše sestavit celý telefon. My jsme konkrétně navštívili linku, ze které právě sjíždí každých 11 vteřin nový telefon. Montážní proces má na 70 fází a takřka 70 % je zcela automatizováno. Ale některé úkony se přeci jen bez lidské ruky ještě neobejdou. Pak zbývá telefon jen zabalit a odeslat do prodejen po celém světě.

Opravdu je to tak málo? Nemá to být spíš 10 000?